GÉNIE CHIMIQUE

Les bases techniques

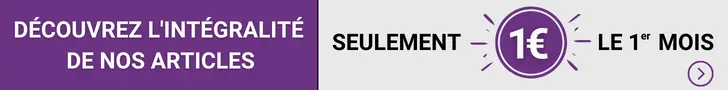

Le principe fondamental de toute opération de transformation de la matière est toujours le même. Il consiste à préparer les courants contenant les produits de base en réalisant un contact intime des phases en présence ; à permettre que se développent des réactions et des transferts de matière et de chaleur, sous les différences de potentiel adéquates ; à séparer les phases et les constituants du mélange résultant. Tout procédé se résume ainsi à un ensemble d'opérations unitaires et de réacteurs qui font appel à des technologies différentes pour assurer les échanges.

Opérations unitaires

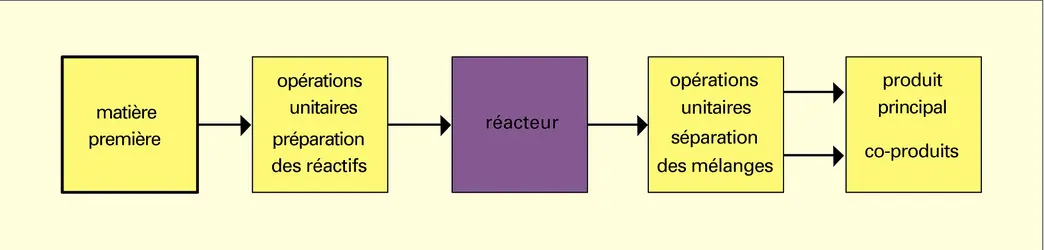

Pour l'essentiel, les opérations unitaires sont des opérations mettant en jeu des transferts de nature physique : elles visent à concentrer ou à séparer les constituants d'un mélange. Le choix de l'une ou de l'autre dépend de différentes considérations : la possibilité effective de séparation sur des bases thermodynamiques, par exemple une différence appréciable de température d'ébullition dans le cas d'une distillation ; la possibilité offerte par la cinétique physique d'avoir un transfert plus ou moins rapide selon la nature des phases en présence ; la volonté d'utiliser préférentiellement certaines sources d'énergie (séparations mettant en jeu, par exemple, de l'énergie électrique) ; le souhait d'économiser de l'énergie ou de diminuer les frais de fonctionnement ainsi que celui d'abaisser les coûts d'investissement.

Le tableau 1 présente un classement des opérations unitaires à partir des quantités d' énergie thermique mises en jeu. On distinguera les opérations dont les échanges n'engendrent pas, ou pratiquement pas, de transferts de chaleur ; celles qui, au contraire, nécessitent des apports ou des retraits importants d'énergie par suite d'un changement d'état physique de la matière ; les opérations mixtes qui se déroulent de manière isotherme ou non selon les concentrations considérées et qui intéressent notamment les épurations en présence d'une phase gazeuse inerte en large excès.

Pour faciliter et rendre plus efficace les séparations, il peut être judicieux de mettre en œuvre simultanément plusieurs opérations unitaires aux fonctions complémentaires (séchage et adsorption par exemple). Dans le même esprit, les opérations unitaires peuvent être couplées avec des réactions chimiques. Une des tendances actuelles de la bio-industrie est, par exemple, d'extraire en continu des fermenteurs, par des séparations sur membranes, les métabolites qui, en forte concentration, exerceraient un effet inhibiteur à l'égard des systèmes enzymatiques ou des micro-organismes présents (couplage ultrafiltration - bioréacteur).

Réacteurs

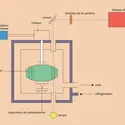

Les réacteurs sont les appareils qui, au cœur d'une unité de transformation industrielle de la matière, sont destinés à permettre à une réaction chimique ou biochimique de s'accomplir. Ils peuvent être classés en fonction du mode ou des techniques de mise en contact de phases utilisés (réacteurs en lit fluidisé, réacteur tubulaire par exemple) ou de la nature des phases en présence (réacteurs homogènes ou réacteurs hétérogènes). Il est commode de différencier les appareils suivant le mode d'alimentation : alimentation par charges discontinues (« batch », « semi-batch »), qui offre l'avantage de permettre un traitement uniforme de la matière, mais qui implique un suivi permanent de l'opération selon un programme préétabli ; ce type d'appareil a la faveur des industriels pour les opérations jugées très délicates (bioréacteurs) et les petites productions (chimie fine) ; ou alimentation continue et soutirage correspondant ; cette solution est en général préconisée pour bénéficier des avantages du régime permanent et d'une assistance[...]

La suite de cet article est accessible aux abonnés

- Des contenus variés, complets et fiables

- Accessible sur tous les écrans

- Pas de publicité

Déjà abonné ? Se connecter

Écrit par

- Henri ANGELINO : directeur de l'École nationale supérieure d'ingénieurs de génie chimique, Toulouse

- Henri GIBERT : professeur à l'Institut national agronomique, Paris-Grignon, chef du département équipement des industries agro-alimentaires du Cemagref

- Pierre PIGANIOL : conseil en politique scientifique

Classification

Pour citer cet article

Henri ANGELINO, Henri GIBERT et Pierre PIGANIOL. GÉNIE CHIMIQUE [en ligne]. In Encyclopædia Universalis. Disponible sur : (consulté le )

Médias

Autres références

-

AMMONIAC

- Écrit par Henri GUÉRIN

- 5 033 mots

- 5 médias

La synthèse de l'ammoniac repose sur la réaction équilibrée :

-

CENTRIFUGATION

- Écrit par Jean LEMERLE

- 1 797 mots

- 3 médias

Lorsque la décantation de particules sous l'effet du champ de pesanteur est inefficace ou trop lente, on a alors recours au procédé de centrifugation. Pour cela, on substitue au champ de pesanteur terrestre un champ de forces centrifuges infiniment plus grand, soit de 500 000 à 1 million de fois l'accélération...

-

CHIMIE - Histoire

- Écrit par Élisabeth GORDON, Jacques GUILLERME, Raymond MAUREL

- 11 186 mots

- 7 médias

Enfin, le génie chimique est une discipline indispensable pour le transfert des procédés de l'échelle du laboratoire à celle de l'industrie. Il a pour principale tâche d'optimiser les réactions par rapport aux données techniques, économiques et sociales et par rapport à l'environnement. -

CINÉTIQUE CHIMIQUE

- Écrit par Lucien SAJUS

- 9 646 mots

- 7 médias

...aussi une science appliquée ; en traduisant la transformation chimique en termes quantitatifs, elle rend possible l'action de l'ingénieur sur celle-ci. Un premier groupe d'application concerne la mise au point des procédés industriels de transformation chimique. Le problème dans ce cas est de fabriquer... - Afficher les 18 références

Voir aussi

- COMMANDE

- PLATEAU, génie chimique

- ÉTAGE, génie chimique

- SIMULATION

- ÉCOULEMENTS

- ÉQUILIBRE THERMODYNAMIQUE

- INGÉNIERIE

- VITESSE DE RÉACTION

- CHIMIQUES INDUSTRIES

- FICK LOI DE

- FOURIER LOI DE

- SÉPARATION, chimie

- THERMODYNAMIQUE CHIMIQUE

- RÉACTEUR CHIMIQUE

- THERMODYNAMIQUE PRINCIPES DE LA

- CONCENTRATION, chimie

- INSTALLATION PILOTE

- ÉNERGIE CONVERSION D'

- DISPERSÉS SYSTÈMES

- COLONNE, génie chimique

- CONTRÔLE, informatique et automatique

- ÉNERGIE THERMIQUE

- SOLUTION, chimie

- TECHNIQUES HISTOIRE DES, XXe et début du XXIe s.

- CONCEPTION ASSISTÉE PAR ORDINATEUR (CAO)

- PERFORMANCES, technologie

- PHASES, physico-chimie

- NEWTON LOIS DE, mécanique

- MODÉLISATION

- MODÈLE, chimie