SIDÉRURGIE

Le haut fourneau

Le haut fourneau assure les fonctions suivantes : réduction presque complète des oxydes de fer et de phosphore, et réduction partielle des oxydes de silicium et de manganèse ; fusion du minerai réduit et évacuation de ce dernier sous forme de fonte et de laitier ; gazéification des combustibles, les gaz produits assurant le chauffage et la réduction de la charge et quittant l'appareil sous forme de gaz combustible pauvre.

Le haut fourneau est un four à cuve assurant à contre-courant les échanges de chaleur et de matières, en premier lieu d'oxygène qui passe de la charge au gaz.

Courant des matières chargées

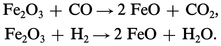

Le coke et le lit de fusion descendent du sommet (gueulard) vers le bas (creuset) du four, en s'échauffant au contact des gaz et en subissant une réduction. Celle-ci a lieu d'abord à l'état solide suivant le schéma :

Cette réduction, dite indirecte, utilise de façon complète la chaleur des combustibles. La réduction a lieu par étapes : Fe2O3, Fe3O4, FeO1,05 (wüstite), Fe.

Si le lit de fusion contient des carbonates, ceux-ci se dissocient dans la partie supérieure (cuve) du four en donnant du dioxyde de carbone et l'oxyde ; FeCO3 se dissocie vers 225 0C, MgCO3 entre 400 et 500 0C et CaCO3 vers 900 0C.

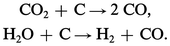

Dans le bas de la cuve et le ventre (cf. infra, Description sommaire), la température de la charge dépasse 1 000 0C. Le dioxyde de carbone et la vapeur d'eau formés rencontrent le coke incandescent et donnent les réactions :

Il y a « régénération » (solution loss en anglais). L'ensemble des réactions :

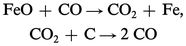

Plus bas, dans les étalages, les matières fondent et ruissellent sur le coke. La réduction directe proprement dite intervient.

Dans le creuset, les gouttes de métal traversent la couche de laitier qui absorbe la plus grande partie du soufre du métal.

Composition de la fonte

La fonte a une composition dont trois exemples figurent au tableau. La teneur en carbone augmente avec la température, avec le degré de réduction des matières qui descendent dans le creuset et avec la teneur en manganèse. Elle diminue lorsque les concentrations de silicium et de phosphore augmentent. Pratiquement, tout le phosphore du lit de fusion passe dans la fonte. Le pourcentage final de manganèse dépend de la teneur en cet élément du lit de fusion et de la basicité du laitier ; l'accroissement de cette dernière favorise la réduction des oxydes de manganèse. Le pourcentage de silicium dépend surtout de la température et augmente avec elle. C'est l'indice le plus net de l'état thermique du four. Une fonte riche en silicium est dite chimiquement chaude.

Le soufre est l'élément nuisible : sa teneur diminue lorsque la basicité et la fluidité du laitier augmentent. Elle dépend de la quantité de soufre enfournée dans le coke et le minerai.

Courant gazeux

L'air de combustion, dit vent, chaud et sous pression, est introduit par des tuyères situées juste au-dessus du creuset dans une zone appelée ouvrage. Le combustible brûle en CO2 et H2O qui, rencontrant le coke incandescent, se transforment rapidement en CO et H2, lesquels constituent avec l'azote du vent le gaz de l'ouvrage. Plus haut, la « réduction directe » produit du CO supplémentaire. Encore plus haut, la « réduction indirecte » commence, et le CO et le H2 se transforment progressivement en CO2 et H2O.

Plus la réduction indirecte est développée, plus le rapport pco2/pco est élevé, plus le gaz de gueulard est « pauvre », c'est-à-dire contient moins de calories par mètre cube. Cette tendance correspondant à une meilleure utilisation du coke, on cherche à la réaliser. On est toutefois limité[...]

La suite de cet article est accessible aux abonnés

- Des contenus variés, complets et fiables

- Accessible sur tous les écrans

- Pas de publicité

Déjà abonné ? Se connecter

Écrit par

- Jean DUFLOT : ingénieur E.C.P., docteur ingénieur, directeur de l'Ecole supérieure de fonderie, chargé de cours titulaire au Conservatoire national des arts et métiers

Classification

Pour citer cet article

Jean DUFLOT. SIDÉRURGIE [en ligne]. In Encyclopædia Universalis. Disponible sur : (consulté le )

Article mis en ligne le et modifié le 14/03/2009

Médias

Autres références

-

ACIER - Technologie

- Écrit par Louis COLOMBIER , Gérard FESSIER , Guy HENRY et Joëlle PONTET

- 14 176 mots

- 10 médias

Ces considérations sur la structure de l'acier, fonction des conditions de refroidissement, ont une grande importance pratique. Elles sont, en effet, à la base des divers traitements thermiques qui permettent d'attribuer à un acier un large éventail de propriétés. -

ACIER - Économie

- Écrit par Franco MANNATO

- 10 178 mots

Jusqu'au début des années 1970, l'analyse économique de la sidérurgie a été menée principalement sous l'angle de la production. Cela s'expliquait à la fois par l'aspect stratégique de la production d'acier et par le fait que cette dernière allait toujours croissant et répondait...

-

ALLIAGES

- Écrit par Jean-Claude GACHON

- 7 362 mots

- 5 médias

Après ces considérations générales, nous pouvons maintenant nous intéresser à des alliages industriels. Les plus utilisés sont les aciers, qui présentent une palette particulièrement riche de produits, depuis ce qu'il est convenu d'appeler, plus ou moins péjorativement, la ferraille, jusqu'aux... -

APPARITION DE L'INDUSTRIE DU FER

- Écrit par Nicole CHÉZEAU

- 183 mots

Les premières traces de l'industrie du fer sont attestées vers 1700 à 1500 avant J.-C. dans le sud du Caucase. À cette époque, les forgerons chalybes faisaient chauffer un mélange de minerai de fer et de charbon de bois dans un simple trou. Chez les Hittites, ce procédé primitif évolue vers le...

- Afficher les 30 références