ACIER Technologie

- 1. Constituants des aciers

- 2. Structure des aciers

- 3. Facteurs influençant la structure

- 4. Traitements thermiques des aciers

- 5. Propriétés des aciers

- 6. Désignation des aciers

- 7. Aciers alliés

- 8. Aciers de construction

- 9. Aciers à outils

- 10. Aciers inoxydables

- 11. Aciers réfractaires

- 12. Bibliographie

L'acier est un alliage de fer et de carbone renfermant au maximum 2 p. 100 de ce dernier élément. Il peut contenir de petites quantités d'autres éléments incorporés, volontairement ou non, au cours de son élaboration. On peut également y ajouter des quantités plus importantes d'éléments d'alliage ; il est considéré alors comme un acier allié. La teneur en carbone de certains de ces aciers alliés peut parfois dépasser 2 p. 100.

Contrairement à la fonte, qui contient plus de 2 p. 100 de carbone, l'acier est un métal ductile ; il peut subir des changements de forme par compression ou extension à chaud ou à froid. Il est caractérisé, en outre, par une propriété fondamentale qui est la raison du développement considérable de ses emplois : il « prend la trempe », c'est-à-dire qu'il est susceptible d'acquérir une grande dureté lorsqu'il est chauffé à une température suffisamment élevée puis refroidi à une vitesse assez grande. Cependant, cette propriété ne se rencontre pas dans certains aciers alliés, qui doivent leur utilisation à d'autres caractéristiques. L'acier peut durcir également sous l'effet d'autres traitements que la trempe, par exemple par écrouissage (travail mécanique à froid).

La possibilité d'attribuer aux aciers une gamme étendue de propriétés grâce à des traitements thermiques, thermomécaniques et mécaniques est à l'origine du très large éventail de leurs utilisations. La quantité d'acier consommée par tête d'habitant a d'ailleurs pu être considérée comme l'indice du développement d'un pays, et l'on peut affirmer que l'industrie moderne a son origine, dès le milieu du xviiie siècle et surtout au xixe siècle, dans la découverte des procédés de production massive de l'acier.

Les aciers ordinaires montrent des insuffisances qui limitent leurs utilisations et les rendent impropres à certains usages. Très souvent, la résistance aux sollicitations mécaniques est en cause ; parfois, c'est l'attaque par des réactifs chimiques ou même simplement par l'atmosphère, lorsqu'elle est humide ou polluée. On a réussi à pallier ces inconvénients et à élargir les domaines d'emploi des aciers en ajoutant une certaine quantité de métaux ou d'éléments non métalliques. On obtient ainsi une importante gamme d'aciers alliés répondant à des nécessités très diverses.

On désigne par aciers de construction tous ceux qui sont utilisés dans la construction mécanique, c'est-à-dire pour la fabrication de machines, de structures et de moteurs, par exemple dans les industries automobile et aérospatiale. C'est essentiellement en raison de leur résistance mécanique que ces aciers sont choisis, et ce choix dépend à la fois de la dimension des pièces envisagées et des sollicitations auxquelles elles sont soumises.

L'outil a été probablement la première utilisation de l'acier. Il s'agissait alors de prolonger la main humaine pour la mise en œuvre des matériaux naturels. La construction de machines a conduit à la fabrication d'outillages de plus en plus compliqués et auxquels il était demandé des efforts de plus en plus grands ; on a dû, pour cette raison, substituer dans beaucoup de cas des aciers spéciaux et alliés à l'acier ordinaire.

Un des inconvénients majeurs des aciers ordinaires est l'altération par l'action de l'atmosphère et, plus encore, par les divers produits au contact desquels ils peuvent se trouver. La rouille est la première manifestation de cette altération, mais des attaques beaucoup plus profondes peuvent se produire par l'action de gaz ou de liquides plus réactifs. Si la protection contre une atmosphère humide est assez facile par des revêtements métalliques ou par des peintures, les attaques chimiques exigent des solutions beaucoup[...]

- 1. Constituants des aciers

- 2. Structure des aciers

- 3. Facteurs influençant la structure

- 4. Traitements thermiques des aciers

- 5. Propriétés des aciers

- 6. Désignation des aciers

- 7. Aciers alliés

- 8. Aciers de construction

- 9. Aciers à outils

- 10. Aciers inoxydables

- 11. Aciers réfractaires

- 12. Bibliographie

La suite de cet article est accessible aux abonnés

- Des contenus variés, complets et fiables

- Accessible sur tous les écrans

- Pas de publicité

Déjà abonné ? Se connecter

Écrit par

- Louis COLOMBIER : docteur ès sciences, ancien directeur de recherche à la Compagnie des ateliers et forges de la Loire

- Gérard FESSIER

: ingénieur

call centre à l'Office technique pour l'utilisation de l'acier (O.T.U.A.) - Guy HENRY : ingénieur en chef à l'Institut de recherches de la sidérurgie française, adjoint au directeur de l'Institut de recherches de la sidérurgie française

- Joëlle PONTET : directrice générale de l'Office technique pour l'utilisation de l'acier (O.T.U.A.)

Classification

Pour citer cet article

Louis COLOMBIER, Gérard FESSIER, Guy HENRY et Joëlle PONTET. ACIER - Technologie [en ligne]. In Encyclopædia Universalis. Disponible sur : (consulté le )

Médias

Voir aussi

- DURETÉ

- MATÉRIAUX SCIENCE DES

- FLUAGE

- DUCTILITÉ

- FATIGUE, technologie

- MÉCANIQUES FABRICATIONS

- ACIERS INOXYDABLES

- FERRITE

- MARTENSITE

- TROOSTITE

- BAINITE

- RECUIT

- TREMPE, technologie

- REVENU, métallurgie

- AUSTÉNITE

- CÉMENTITE

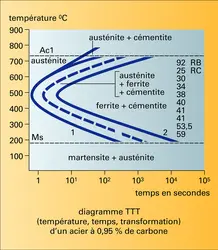

- TTT (température temps transformation) DIAGRAMME

- RÉSILIENCE

- TÉNACITÉ

- REFROIDISSEMENT, technologie

- CARBURES

- ACIERS RAPIDES

- ACIER, technologie

- FRAGILITÉ

- LIMITE ÉLASTIQUE

- DÉFORMATIONS, mécanique

- NITRURES

- SOLUTIONS SOLIDES

- TRACTION, science des matériaux

- STRICTION

- ENDURANCE, technologie

- MARAGING ACIER

- RÉSISTANCE À LA CORROSION

- SUPERALLIAGES

- TEMPÉRATURE

- SOUDAGE

- LAMINAGE

- NIOBIUM

- THERMIQUES TRAITEMENTS, métallurgie

- DURCISSEMENT STRUCTURAL

- ALLONGEMENT, science des matériaux

- RUPTURE, technologie

- ACIERS ALLIÉS

- ALLOTROPIE

- JOINT DE GRAINS

- NORMALISATION, métallurgie

- GRAIN, cristallographie

- NORMALISATION

- PERLITE